Blog

Gestione del magazzino in SAP: alcuni concetti basici

- 27/05/2020

- Scritto da: Grazia Masulli

- Categoria: SAP Warehouse Management (WM)

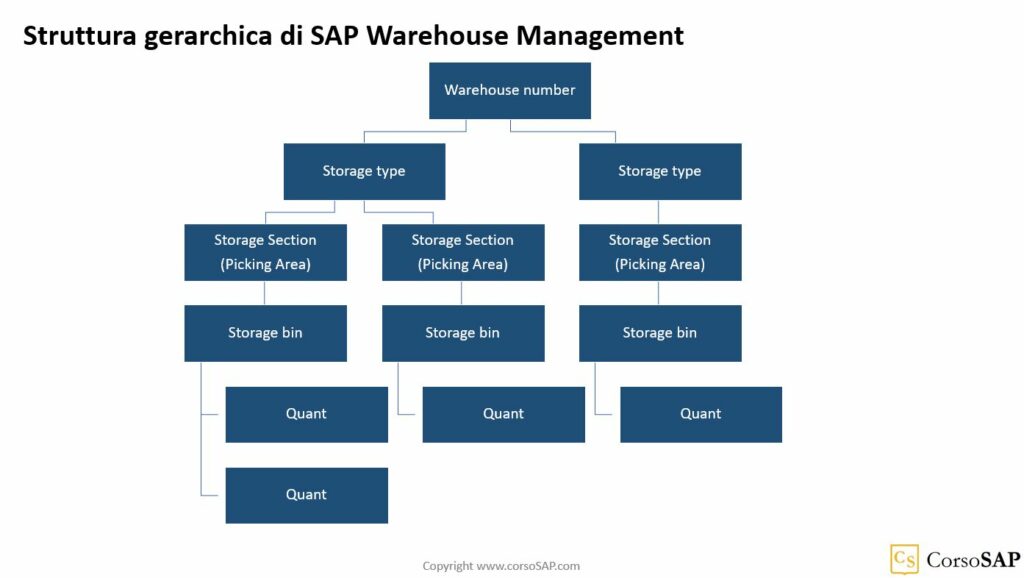

Il magazzino (Warehouse) è il livello più alto della struttura logica di SAP ERP Warehouse Management (WM).

E’ importante osservare da subito che in SAP un magazzino può essere assegnato a uno o più luoghi geografici di stoccaggio, anche molto distanti tra di loro.

Il magazzino come oggetto fisico (ad esempio, un capannone industriale) di solito esiste ed è in operazione prima della implementazione di SAP ERP Warehouse Management (WM) in un’azienda.

Il lavoro che viene fatto in SAP, pertanto, è di definire il magazzino “fisico” ed i suoi processi di gestione nella terminologia e con la logica di SAP. In pratica quello che facciamo è “modellizzare” il nostro magazzino in SAP nel modo più appropriato per la nostra impresa.

Il compito del consulente SAP è quindi quello di comprendere le operazioni quotidiane e le esigenze del personale del magazzino e gli obiettivi dell’impresa – un basso livello di discrepanze tra le quantità registrate e quelle effettive, processi più efficienti, etc.

In alcuni casi, i magazzini sono così semplici che possono essere definiti e gestiti unicamente come luoghi di stoccaggio all’interno della funzionalità di gestione dell’inventario di SAP ERP (IM).

Il problema con questo approccio (che può essere comunque la soluzione più efficace per piccole imprese) è che si “perdono” tutte le funzionalità della gestione di magazzino (Warehouse Management, WM) necessarie per gestire un magazzino moderno.

All’interno di un magazzino possono essere definite diverse aree, che vengono definite come “Storage type” (tipi di stoccaggio).

Spesso si tratta di aree che hanno delle caratteristiche diverse tra di loro. Degli esempi di Storage tyoe potrebbero essere la zona con le scaffalature, le aree refrigerate, una zona per i materiali pericolosi,etc.

Si tratta di un elemento molto importante nell’ottimizzazione del magazzino con SAP. Quando un magazzino viene progettato o riorganizzato si analizza infatti il suo funzionamento e la sua disposizione cercando di raggiungere vari obiettivi (massimizzazione dello spazio utilizzato, movimentazione efficiente, flessibilità, economia di operazione, etc.).

Questi obiettivi vengono controllati in SAP anche attraverso l’analisi dei diversi tipi di stoccaggio. Ad esempio è opportuno immagazzinare i materiali con una elevata rotazione (fast moving material) in modo da avere un percorso quanto più rapido possibile tra la ricezione e la spedizione.

Il contenitore (“Storage bin”) è l’unità di stoccaggio più piccola nell’organizzazione del magazzino ed è dove troveremo gli oggetti fisici.

Quello che rappresenta fisicamente dipende evidentemente dal tipo di attività e dai materiali gestiti.

Non esiste una dimensione standard preimpostata per un contenitore, e le sue dimensioni possono variare non solo tra aziende e magazzini, ma anche all’interno dello stesso tipo di stoccaggio.

Uno storage bin può essere ad esempio una posizione su uno scaffale, una zona di un open space, una posizione su un nastro, etc. Ogni storage bin avrà il suo nome (abbiamo a disposizione 18 caratteri alfanumerici).

La Storage section la useremmo quando vogliamo raggruppare tra di loro vari Bin che hanno delle caratteristiche simili – ad esempio quelli nella zona bassa della scaffalatura. Non è obbligatorio creare storage section per tutti i bin nel nostro magazzino: in alcuni casi potrebbe essere sufficiente lavorare solo con storage types.

Un “quant” è infine una certa quantità di materiale in un contenitore.

E’ caratterizzata dal fatto di avere lo stesso numero di materiale e lo stesso numero di lotto (se il materiale è gestito a lotti).

Possono esserci ottime ragioni operative per attivare la gestione a lotti (“batch management”) del magazzino in SAP: per esempio lo stesso materiale può essere fornito da diversi subcontrattisti, e può essere necessario nei controlli di qualità verificare campioni provenienti da lotti differenti.

SAP crea automaticamente un quant (e lo associa al materiale) quando materiale proveniente un unico lotto viene collocato in un contenitore che non contiene materiale con lo stesso numero o di quello stesso lotto.

Se tutto il materiale viene rimosso dal contenitore il sistema cancella automaticamente il quant.

Vuoi imparare a gestire il magazzino con SAP?